中兴通讯联合全球最大的钢铁企业宝武集团,在武钢有限打造“工业现场网+数字星云”使能5G全连接工厂的建设方案,完成了5G工控专网全球首发和规模化商用,真正实现“全连接”。

工业现场网通过定义新型的工控算力节点、工控专网、工控边缘云和工控增值业务,将算网融合深入到工业现场,精准匹配工厂级、车间级和产线级的业务场景需求,实现OT/IT/CT的深度融合。产线级、车间级工控专网部署快速、成本低、敏捷可靠;工厂级工控专网广域连接、极致安全,数控和数据不出园区。在工业现场网之上,基于中兴数字星云搭建的企业数字平台,可根据不同用户部门的实际生产需求,灵活选择原子能力组件,快速上线业务,助力企业高质量发展。

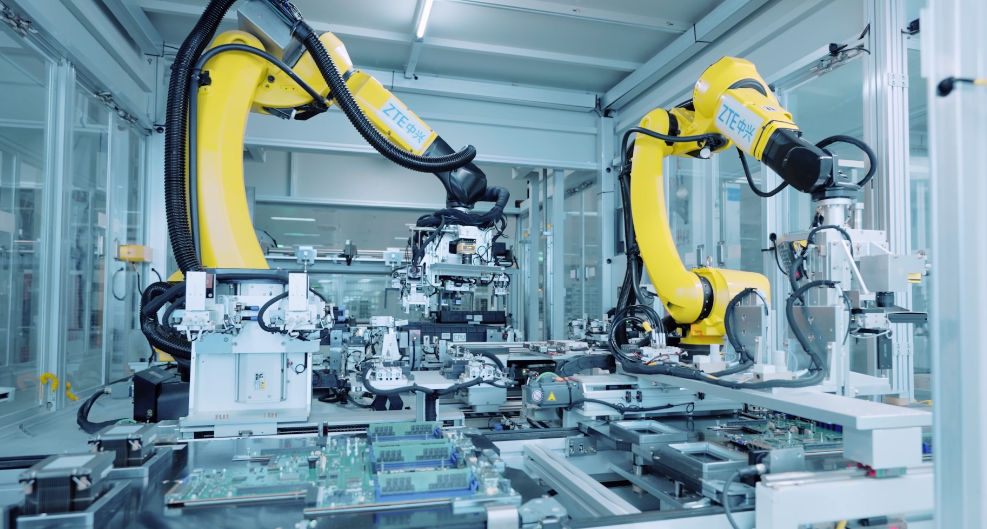

工业现场网方面,中兴通讯为武钢不同分厂打造专属5G工控专网,在选料、炼铁、炼钢、连铸、轧钢等钢铁行业的典型生产环节,用5G工控算力底座提供“端”“边”“云”“网”“业”相融合的一体化解决方案,全力推动钢铁现场“少人化、无人化、集控化”。5G工控专网一方面助力5G在3D岗位场景的价值最大化,达到工序间高效协同,最终通过现场无人化,彻底消除异常;另一方面实现价值场景规模化,通过安全、可靠、经济性的提升,真正让价值场景能够在工厂实现广泛部署。

在钢铁行业铁水运输场景中,运输铁水的机车和罐车需要从炼铁厂和炼钢厂往返运输,运输距离在几公里以上,同时,传统作业需要有机车司机、调度人员在现场作业,作业环境恶劣,安全风险高。中兴通讯通过构建工厂级工控专网,通过核心网元专属保障大范围生产控制场景下网络的安全可靠,让铁水运输安全稳定运行,进而提升该场景无人化率,保障作业安全的同时,提升铁水调度效率,降低铁水温降带来的能耗损失。

在原料、中转、成品库等存在大量的天车操控等车间级场景,近年来武钢有限无人智慧化库区改造进程加快,以释放3D岗位现场作业人员,提升物流协同效率。中兴通讯采用5G双频双链路+双发选收技术,并创新性打造了基于车间级分流的算力基站,以极简组网和轻量化方式,实现天车无人化控制的安全稳定运行,进而降低岗位作业安全隐患,加速原料和成品周转效率。在武钢热轧、冷轧、硅钢多个车间,实现40多台行车的无人化业务规模商用。

数字化生产方面,武钢有限在云网底座之上基于中兴数字星云搭建了钢铁数字平台,以产线、车间、工厂为单位,紧密结合实际生产需求,形成工厂建设或改造整体方案。

在产线,随着钢铁行业产业结构调整和转型升级的不断深入,武钢有限大力推动“宝罗”机器人上岗,越来越多岗位始施行“机器换人”,AI检测的应用出现了快速增长。中兴通讯工业AI+大数据检测解决方案基于数字星云底座,应用于烧结过程优化控制、AI在线质检、轧制过程判定等钢铁行业场景。在武钢有限实践已集成了面向10+行业的百余种AI算法模型,同时支持低代码、拖拽式的应用开发方式,帮助最终用户快速构建业务。同时可以提供AI BOX、工控机、边缘云以及企业私有云等多种部署方式,针对不同规模的企业,和不同的业务场景,实现高性价比的业务部署。

在车间,中兴通讯创新将5G定位技术和传统卫星、蓝牙/UWB等定位技术进行融合,开展厂房外、厂房里、地下油库等多场景下多种5G定位技术验证,形成多场景融合的定位能力,提供位置服务端到端解决方案,赋能钢铁行业数字化转型。在武钢有限硅钢车间,5G融合定位与现代管理技术结合,对工厂内的人、设备、环境进行全面感知,将厂区庞大的环境建立高效连接,通过数字孪生技术,完成轧钢生产线3D建模,结合车间里人与物的生产定位信息,将生产系统运行与企业管理结合,为人员管理、设备物资管理提供服务。

未来,中兴通讯将持续推广和深化“工业现场网+数字星云”的模式,优化流程制造业生产价值链、提升离散制造业生产敏捷性,全面助推智能制造,构建泛在工业智能。

VE3006

Leave a comment

Your email address will not be published. Required fields are marked *