一批大学生,一间地下室,一片质疑声,一路艰辛,最终赢得一片天下。这就是中控集团萌芽的“双螺旋”结构的开始与结果,从此开创企业创新与生命的大门。

产品领航:初尝成功、进军高端、迈入世界顶级项目

上个世纪八九十年代,中国正面临着自动化行业的寒冬,美国Honeywell、罗斯蒙特和日本横河等国外产品一统天下。

一批刚刚毕业的浙大学生,一间不足10平方米的浙大地下室里,在一片质疑声中,金建祥等老师和一批年轻人就这样起步。仅用不到1年的时间,他们啃下了DCS这块硬骨头,解决了国家两个“五年计划”都没有拿下的技术难题。

工业企业对控制系统要求极高,需要保证365天、每天24小时不间断运行。这也就意味着,企业的选择会非常谨慎,没有机会让你试一试。

“刚开始,客户不相信国内能做出同类的产品,我们产品价格只有国外产品的1/3,但许多项目需要三番五次做说服工作。”中控集团董事长金建祥说,其中的心酸,难以言表。

初尝成功

1993年底,中控的第一套DCS凭借系统的冗余技术在巨化锦纶厂顺利投入使用,售价40万元,仅相当于同样性能进口产品的1/3。1994年,淮南化工总厂邀请中控参加其联醇装置DCS改造项目的投标,一起参加投标的还有两家国外厂商:罗斯蒙特和西门子。这是中控第一次参加投标活动,也是其第一次与跨国巨头正面交锋;凭借价格优势,加之已有巨化集团的成功示范,以及让用户心动的控制方案,最终顺利夺标。

对中控而言,早期与巨化、淮化的成功合作,“意义非同寻常。这不仅使我们获得了宝贵的业绩,更增强了全体员工的信心。大家认识到,我们辛苦开发出来的DCS并非没有市场,搞‘国货’不见得就前途暗淡。”中控信息公司高级副总裁章全是这样认为的。

流程工业的综合自动化是中控集团的第一大主营业务。资料显示,流程工业产值占中国工业产值的60%以上。中控的理想就是,为这些工业企业提供自动化解决方案,全面提升其产品质量、实现节能减排,提高生产能力、信息化水平及综合竞争力。

中控用“农村包围城市”来形容自己过去的发展路线。金建祥说:“一直以来,我们所从事的工作更多是在满足中低端用户的需求,也就是所谓的‘农村’。在这个战略指引下公司得到了快速发展。”但是随着用户档次的不断提高,规模的不断扩大,“如果不能相应地提供满足他们需求的产品和服务,还是照着老路走下去,结果必然是公司走向失败。”

进军高端

2005年,中控正式吹响“进军高端”的号角。经过十几年的发展,此时中控与国外巨头的较量已经上升到“比产品性能、比服务水平、比品牌信誉”。

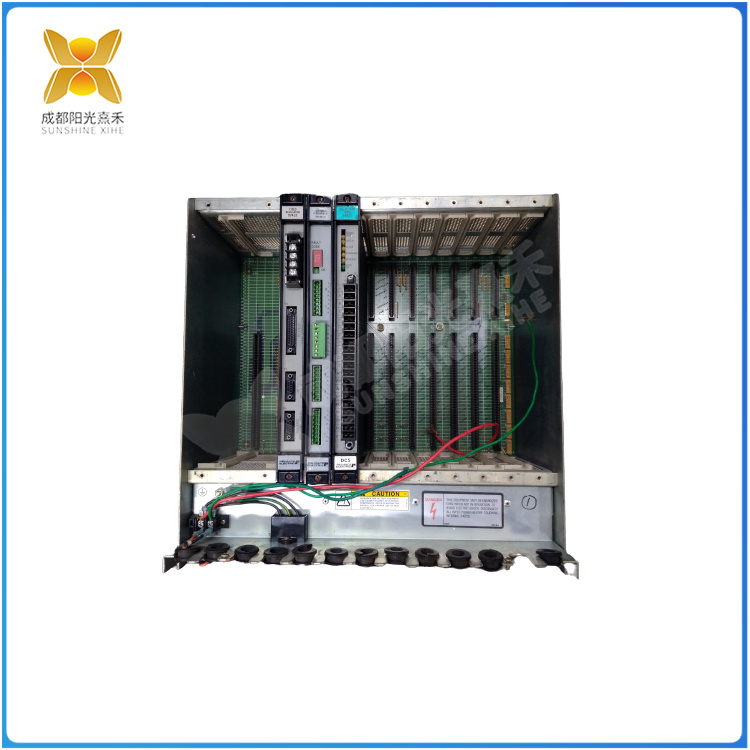

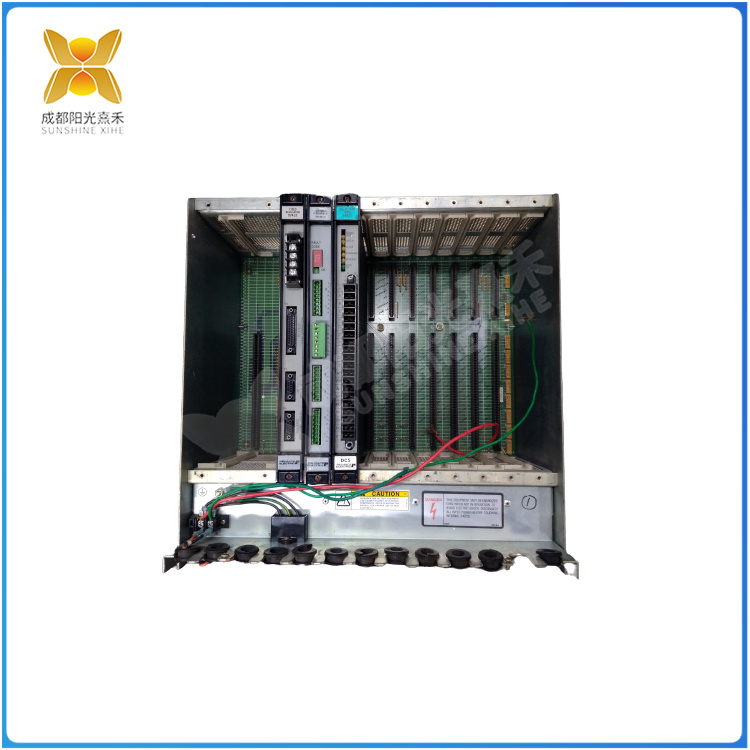

在经过几代DCS产品的研发、应用之后,2007年9月,中控历时3年开发的新一代产品ECS-700大规模联合控制系统正式推向市场。该产品不仅在产品性能、功能、可靠性上实现了重大提升和突破,更值得一提的是在产品外观和机械结构的设计上,中控与德国菲尼克斯公司深入合作,专门就机械结构、卡件模具、散热等细节精雕细琢,“经过近两年的合作,成果非常显著,使中控的DCS面貌一新。”“这是我们进军高端市场的重要武器。”金建祥说。

也是在这一年,中控向高端的冲刺终于“有了质的突破”。中控成功中标中国石化武汉分公司500万吨炼油装置控制系统项目,这是国产DCS供应商第一次进入炼化主装置,标志着国产自动控制系统在重大工程的高端市场彻底打破了国际垄断。2009年,中石化武汉分公司500万吨炼油项目通过验收时,用户的评价是:“在项目实施过程中,中控是少数几家没有让我们操心的供应商之一,反应速度快,服务很到位。”

此后中控在高端项目的进军中不断突破。2010年,中控中标中国石化北海分公司炼油异地改造石油化工项目,第一次进入全厂新建项目,并签订驻厂维保服务合同。2014年5月,由中控实施的“千万吨级大型炼油装置智能装备”专项顺利通过验收,千万吨级炼油装置用上了国产“大脑”。国产千万吨级大型炼油装置智能控制系统在长岭炼化的成功应用,打破了国外的技术封锁和市场垄断局面,提高了国内企业的自主创新综合能力。整个控制系统投资一次性节省近50%,达700万元,大大节约了投资。长岭炼化公司总经理李华说:“通过在千万吨级炼油联合装置智能控制系统上对依托本系统进行10套联合炼油装置实施PID优化整定项目,装置的自控率达到95%以上,大大提高了装置运行的稳定性,并可年增经济效益1500万元;在常减压、催化等装置实施了先进优化控制可年增经济效益900万元,取得显著的经济效益和社会效益。”

迈入世界顶级煤炭深加工项目

同年,中控在化工行业的业务再次上升到了一个新的高度——签约中天合创煤炭深加工示范项目,第一次迈入世界顶级煤炭深加工项目,它的建成还将创造诸多世界之最:最大的中控室操作间(2200平方米),最大的甲醇制烯烃MTO(2×180万吨/年)生产规模,最全的聚烯烃工艺包(中石化、埃克森美孚、英力士等),聚烯烃合计137万吨/年,I/O测点逾17万点,相当于7个千万吨级炼油厂的系统规模。因此,该项目一经批复,就得到了业内同仁的广泛关注。中控在该项目中开创了大型项目管理模式,即公司领导亲自担任项目总监,组织工程、商务、采购、售后服务等众多部门保证项目顺利开展,实施时紧密配合业主、EPC各建设单位,严格把关,以确保项目顺利投产,为今后实施世界级石化、化工项目积累了宝贵的经验。

目前,中控已成为中石化、中海油的主力供应商,其DCS在化工、炼油、石化、冶金、电力等多个行业已累计成功应用近万套,国内市场占有率第一,其中国内化工市场占有率达到30%以上,在国产控制系统中市场占有率高达50%以上,并成功打入国际市场。这也一次又一次地证明了国产智能控制系统已经完全可以在大型炼油、化肥装置上实现可靠运行,可以直接替代进口大型控制系统,打破国外大型控制系统垄断的局面,迫使其价格大幅度下降,满足市场需求的同时充分保障了国民经济命脉产业的战略安全。

技术领航:超一流创新能力孵化太阳能、机器人和建筑节能产业

大凡基业长青的企业都有一个共同的特质,那就是拥有超一流的持续创新能力和超强适应性的旺盛生命力。从1993年成立至今,“自主创新”就是贯穿在中控发展过程中的主线。屡创“第一”

中控坚持自主创新,创造了诸多“第一”:1993年在国内首先推出1∶1热冗余DCS;1994年推出世界上第一台无纸无笔的记录仪;1996年推出全国第一块现场总线圆卡,把模拟表升级成智能表,使我国仪表档次得到了很大提升;1998年第一个在中国大规模推广APC软件,把软件和行业结合起来,实现了先进控制和优化软件的产品化;1999年第一个把现场总线技术应用于隧道监控;2000年第一个把以太网应用到工业自动化控制领域;2005年第一个领衔制订自动化领域国际标准EPA;2007年国产控制系统第一个进入大化工、大化肥装置,2009年进入千万吨大炼油装置,2010年进入中石化大化工装置……直至2014年,国内首个千万吨级炼油装置的控制系统用上“中国芯”……

创新是企业发展的不竭动力,明确的创新战略、自主的知识产权和品牌、产学研相结合的创新体系等,无不让中控人始终保持创新激情,迸发出创新的火花,也是中控不断迈上新台阶的根本。凭着自身的核心技术优势,中控承担并出色完成了多项国家“863”项目和科技攻关重大研究课题,获得省部级以上科技奖励29项,其中包括国家科技进步二等奖3项、国家技术发明二等奖1项和国家科技进步三等奖1项。

得“标准”者得天下

回顾中控的创新之路,“国际标准”的制定是其浓墨重彩的一笔。

现场总线技术是工业自动化领域的关键技术,有了它,在工业生产中只需通过一根通信电缆将各种生产设备和仪表连接在一起,便能实现对工业生产过程的自动化测量和控制。然而,自20世纪80年代提出现场总线技术以来,这一技术一直掌握在美国Honeywell、艾默生和德国西门子等著名跨国公司手中。跨国公司利用其制定的现场总线标准和专利技术,一直垄断着中国现场总线技术和产品市场,赚取了大量的超额利润。

商界有这样一种说法:“得标准者得天下。”技术标准就像一种游戏规则。谁掌握了标准的制定权,谁的技术就成为标准,谁就能够有效掌握市场竞争的主动权,获得最大的利益和生存空间。而且,标准通常由一个专利群来支撑,一旦成为行业标准的制定者,企业就站在了整个行业的最上游。因此,标准的垄断相比市场的垄断是质的超越。

金建祥认为,标准的作用,就如同生产和研发过程中的“航标”。2005年底,由中控联合浙江大学、中科院和清华大学等研究机构主持制定的现场总线技术标准(EPA实时以太网技术标准),正式通过国际电工委员会(IEC)的审查,成为我国工业自动化领域获得的第一个国际标准。

金国藩院士曾如此评价中控:“具有自主知识产权的EPA实时以太网标准的制定及其进入国际标准行列,使我国自动化行业在某些领域初步具备与国际跨国集团平等对话的权利。”

中控先后与浙江大学、中科院沈阳自动化所、中国仪器仪表行业协会等单位密切合作,构建了广泛的产学研合作网络,提高了创新能力,加速了成果的产业化。继2009年12月建成浙江省流程工业自动化与系统重点实验室后,2010年3月又建成流程工业智能系统浙江省工程实验室。主要开展五方面的研究:一是工业通信网络技术与标准,二是智能仪器仪表技术,三是大规模、高可靠性控制系统技术,四是大型生产装置智能控制技术,五是节能减排与安全生产技术及工程应用。

中控提出“以标准技术带动产业进步,占据竞争制高点”的发展思路,围绕自主知识产权的国家标准和国际标准,持续提升产品可靠性和行业适用性,成功打破了进口产品在大炼油、大化肥、大型火电和核电装置等重大工程上的垄断,将技术标准优势转化为产业发展与应用优势,逐步具备了与国际跨国公司竞争的实力。

致力“智慧城市”,孵化太阳能、机器人和建筑节能产业

智慧城市领域,中控在流程工业自动化领域积累的自动化技

FBM207 P0914TD