鄂托克旗建元煤焦化有限责任公司(以下简称:建元煤焦化公司)是我国西部地区产业链最为完整的煤炭深加工企业之一,是中国能源500强企业。建元煤焦化公司拥有先进的生产设备和技术,采用现代化管理模式,致力于煤炭资源的有效利用与转型升级。

传统焦炉的炼焦过程采用人工测温与调火,测量误差大,调节周期长且不及时,容易导致炉温波动大,影响焦炭质量且能源浪费较高。

近期建元煤焦化公司C组(5#、6#)2*60孔6.25米捣固焦炉引入中控焦炉加热优化控制解决方案,通过加装立火道自动测温、上升管荒煤气测温、焦饼测温等仪表和单燃烧室调节装置,成功实现了焦炉加热过程的精确监测和优化调控,生产效率和产品质量有效提升,能源消耗显著下降,向着高效、环保的炼焦生产迈出了坚实一步。

图1:建元煤焦化公司项目控制室

焦炉加热优化控制解决方案

焦炉加热优化控制是中控技术InPlant APC Coking焦化专用软件的核心功能之一,覆盖焦炉加热生产操作的直行温度自动测量(含测温异常诊断,可生成标准测温报表)、加热煤气流量控制(总管/支管)、烟道吸力自动调节(基于烟气氧含量)、加热温度自动优化(基于焦饼温度/火落时间/煤饼水含量)以及批次数据存储分析功能。

目前建元煤焦化公司已投运炼焦生产批次数据存储分析和基于煤气总管的加热控制功能,预期今年内将结合上升管余热回收设备和发生炉煤气投运,实现全部功能的应用。在生产平稳运行的基础上,将通过自动优化加热目标温度获得更好的节能效果。

核心应用价值

中控焦炉加热优化控制解决方案在应用中具有以下价值:

01

立火道自动测温,逐步替代人工测温

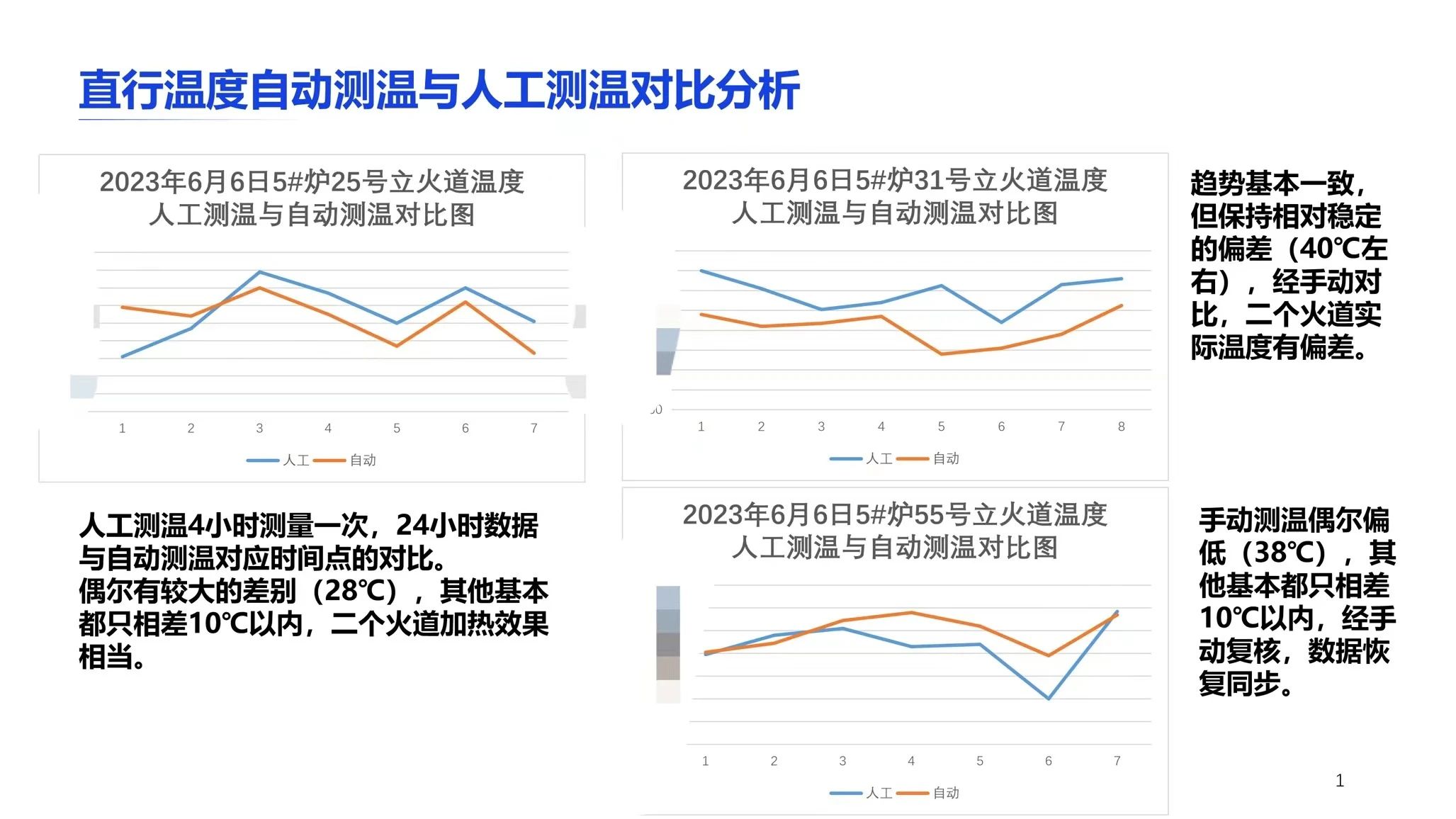

图2:立火道自动测温与人工测温对比

经过多次校验对比,现场每4小时的人工手持红外测温数据与对应时间下降火道的在线测温数据、数据趋势基本一致且偏差稳定,所安装的在线红外测温仪可以准确反映立火道三角区实时温度,能够长期稳定支持火道温度的监测和控制。用户可以逐步降低人工测温频次,直至改为抽检。

02

直行平均温度运行平稳性大幅提升

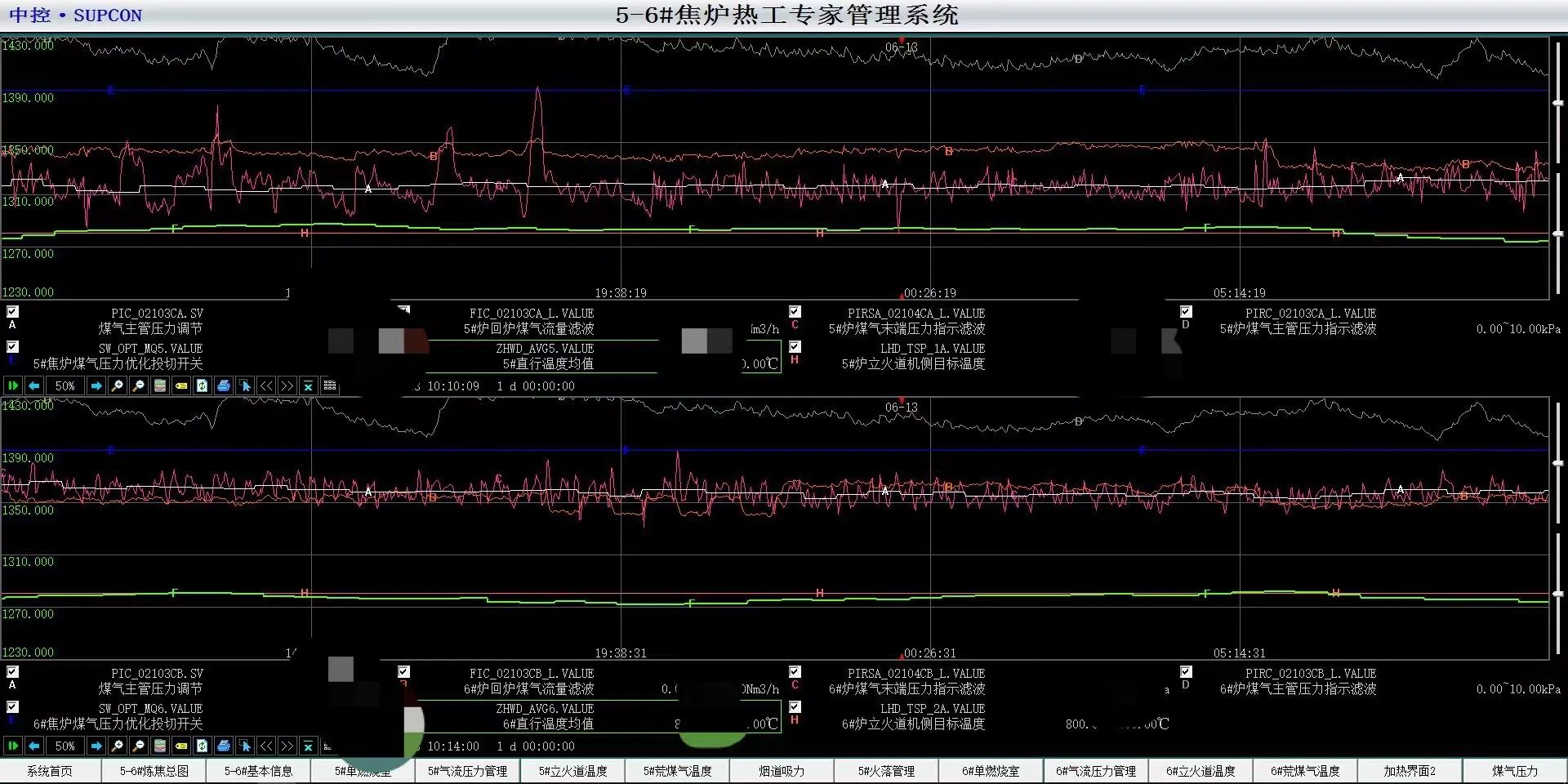

图3:直行温度1天趋势图

6.25米焦炉单孔装煤量达50立方米,相对于煤气压力(图中白线)调节,直行平均温度(图中绿线)滞后非常大,人工测温和调节以4小时为周期,很难实现超前调节和稳定控制。采用在线测温后,控制周期缩短为半小时,通过及时调节和超前调节,平均控制精度为±3℃以内,最大偏差7℃左右,较人工调节均温波动幅度降低80%以上,安定系数接近1.0,均匀系数保持0.8以上,对于稳定炉况发挥着重要作用。

03

批次化数据管理,为强化管理提供手段

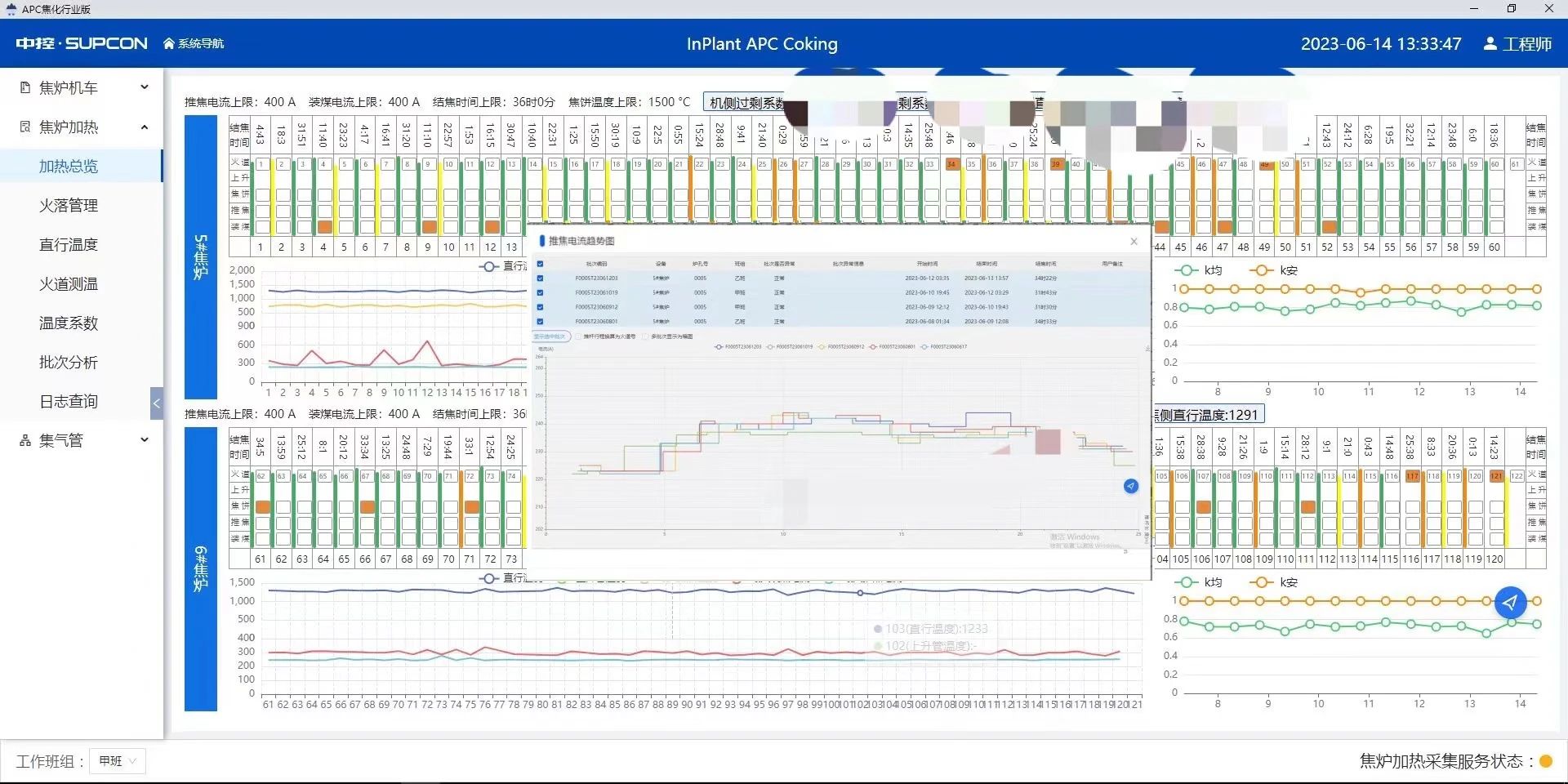

炼焦生产从装煤到出焦是典型的批次化生产过程,中控InPlant APC Coking焦化专用软件,通过实时采集装煤电流、推焦电流、上升管温度、直行温度、焦饼温度、塌煤、塌焦等关键生产数据,并基于炭化室进行炼焦批次化记录。

通过交互分析批次数据,可以实现:

同时,加热总览界面可集中展示各炭化室加热时间、立火道温度、上升管温度、焦饼温度、推焦电流、装煤电流、均匀系数和安定系数等运行信息,全炉运行情况一目了然。

图4:加热总览界面

中控焦炉加热优化控制解决方案在建元煤焦化公司的成功投运,是自动化仪表和控制技术在焦化行业的成功应用,不仅全面提升焦炭和化产的质量收率,也极大改善了加热经济性,为管控决策提供了透明科学的平台,实现工厂安全、稳定、可持续运行,为焦化行业产业升级提供强有力示范与引领。

ALP121

Leave a comment

Your email address will not be published. Required fields are marked *