制造业整体正在向着智能化转型升级,而汽车制造业则是智能制造的重要突破阵地。大众汽车在华南建设中的智能制造新工厂正在迈出这样决定性的步伐。

作为大众集团最重要的海外市场之一,中国正在见证大众公司不断投产的新工厂和新车型,而更重要的是:全新的智能工厂的理念。一汽大众佛山工厂是大众在全球的标杆工厂,也是智能工厂的新示范,通过对自动化和信息化的无缝连接,实现了传统上IT和OT(运营技术)的融合。该工厂不仅在自动化程度、产能水平、设备状况方面确保在全球大众工厂中达到了顶级水平,更重要的是,通过对物联网技术、大数据的分析与应用,使得整个工厂的管理水平成为了透明工厂的典范。在这样高标准的要求之下,宜科公司的“物联网+信息化+自动化”融合的战略,就成为佛山工厂的一个重要推手。

大众、奥迪,混线生产中!

作为工业4.0的一个重要特征,大规模定制成为越来越迫切的刚性需求,这与传统的车间有着非常大的不同。而佛山这条生产线最大的亮点就是多车型的混线生产:其焊装车间可以实现大众和奥迪的产品在焊装领域混线生产。

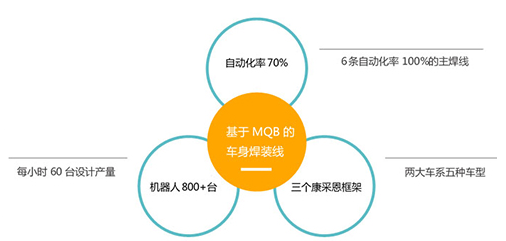

作为德国大众在国内的第一款基于MQB(横置发动机模块平台)的车身焊装线,焊装线的机器人数量超过800台,自动化率超过70%,6条主焊线自动化率达到100%。采用3个康采恩框架,能够实现两大车型系列,5种车型的柔性生产。整线设计能力为每小时60台,具备焊接强度高、变形小、焊缝美观无需掩盖等硬性生产能力。

QQ截图2

从一开始,这就是一个巨大的挑战。

这个设计目标,一方面要求车间生产线表现出极大的柔性,可以兼容多种车型在同一生产线上进行制造,通过系统进行车型的区分,并对其进行准确的自动化生产和加工。另一方面,对于生产线来说,生产是连续化的生产,当某个工序发生生产停滞时,能够通过缓存区和管理系统,自动减少对停滞前后工序的影响。

一汽大众佛山工厂是大众在全球最先进的标杆工厂,这里自然也执行着全球最高和最新的大众标准。在这个工厂内,每一种生产工艺都体现了大众造车水平的高超和精湛。

QQ截图2

(冲压机)

QQ截图1

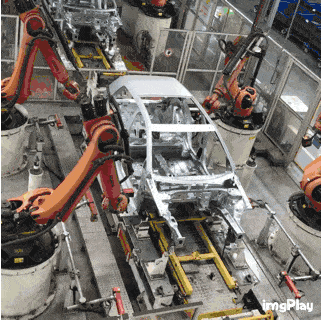

(焊装机器人)

超高速的冲压设备每分钟可生产近40个车身零部件;设备高度协同作业,能够同时生产多种车型的车门、车顶、侧围等产品;集群化的设备生产模式结合先进的管理方式,实现了每年30万整车产能;先进的机器人焊接技术以及成熟、稳定的激光焊接技术使焊装车间实现了95%以上的自动化生产;先进的EMS输送系统使焊装车间的生产效率提升到每辆车55秒,在追求速度的同时保证了德系车辆应有的品质;总装车间精准的物流配送模式、先进的管理系统、高端的装配设备和领先的装配工艺保证了每辆车两万多个零部件的完美结合,而苛刻的质量管理和追溯模式为每辆车提供了最有效的出厂保障。可以说,先进的自动化生产水平和严格的管理模式几乎覆盖了整个大众佛山工厂,保障了生产过程的严密和精准。

QQ截图2

虽然一汽大众的许多工厂已经形成高效生产模式,但是当设备、人员、物料出现问题时,还是会影响生产的进行。如何减少停线,提前对停线原因进行分析,从而保证既定的生产效率和设备利用率,是一汽大众佛山工厂非常明确的智能制造的目标。

而基于数据流动和实时分析与决策的透明化工厂,正是实现目标的关键。宜科公司对此进行了整体的规划和实施,提供了自系统层、控制层、网络层到执行层自上而下的全系列服务,产品及解决方案涵盖MES制造执行系统、网络连接、无线通讯、物流仓储、机器人及智能设备组成的复杂自动化与电气控制系统,从而使得这样的透明工厂最终得以实现落地。

QQ截图1

智造物联,开启新模式

为了实现高效生产和可持续发展,一汽大众佛山工厂大量采用了目前世界上最先进的技术和设备,供应商大多为德国企业,例如杜尔、GESAT等。这些公司主要对车间的数据进行整合和归档,然后通过数据接口的方式提供给目视化系统使用。其主要产品涉及安东模块、设备监控模块、数据采集模块等,已完成的系统基本都是各个独立的数据单元,相对于其他车间和系统来说,基本属于信息孤岛。

只有打破孤岛,才能真正解决透明工厂问题。透明工厂的含义包括两方面,一方面是数据的自由流动性;另一方面则是整个进程的可视化和决策同步化。

在汽车工程领域有着丰富的系统集成实施经验的宜科,凭借多年积累的自动化和信息化解决方案,提供了可靠的“透明化”的思路。宜科的系统主要是与ERP系统对接,获取生产计划、生产加工参数等数据,并传递生产停线时间、生产产量和效率等数值;对下层管理,主要是对自动化控制层,特别是面对车间内的自动化控制系统和第三方设备,这些数据的对接都是通过专用的数据接口来完成的。

这些接口的数据交互主要有三种方式:数据库方式,通过数据库的接口与各车间的管理模块进行数据传递;报文方式,与ERP系统的数据传输是通过大众集团特定的报文通讯方式、根据预定的格式进行数据交互的;专用接口方式,如OPC接口,这样的接口是全球统一的数字化接口,能够很方便地与各国各厂家的设备进行数据交互。

得益于宜科对数据整合、模块功能、工艺要求的深刻了解,大众佛山工厂所面临的传统工厂无法避免的信息孤岛问题,能够得到有效的解决。宜科将这些相互独立的信息孤岛通过信息化的手段进行互联互通,同时将各车间、各功能模块的数据和工艺路线通过智能互联的技术进行汇总和整合。例如,大众佛山工厂焊装车间的集中控制系统是将自动化输送系统、车身识别系统、生产管理系统、看板展示系统进行了整合互通,实现了系统自动化输送系统的高效运转,提高了自动化输送系统的连续无故障率,有效提高了生产效率。

物联网成为最大的粘结剂。宜科依托于其传感器感知的强大底层基础,通过不依赖于传统PLC等控制器的处理和采集能力以及无线数据传输能力,无需现场连接布线、安装快捷等优点,真正满足了透明化工厂的需求。

当然,目前依然存在一些无法整合的数据。例如,机械化输送的上位监控系统采用的是西门子公司的WinCC系统。这套系统主要管理了输送系统中的EMS、滚床输送以及缓存区等部分,但它并没有与系统中的焊接工艺设备联网,因为地面工艺设备全部由德国企业提供,相对国内企业提供的输送设备,其接口基本属于封闭状态,这样就很难实现数据的提取和监控。这些遗憾,只能通过全球设备供应商的共同努力才能得以弥补。

四大车间,步步连通

智能制造的本质是新一代信息技术和先进制造技术的深度融合,它推动了企业数据的自由流动,包括自上而下和自下而上的,也实现了跨越企业边界的价值链的整合。

而大众佛山工厂的数字化车间的建立,则大幅提高了生产透明度。通过对生产过程的监控和管理,将生产信息通过数字化的方式在系统中进行展示,为生产管理者提供透明化的生产状况。

这是一个数字工厂最需要的顶层视角。基于透明化的数据传递和实时反馈,将一线生产者和决策者最大限度地连接在一起,并将生产中发生的问题最大化,加快问题处理速度。

这当中最为重要的是业务流程的连通化。将以往的各个信息孤岛互联互通起来,对生产全流程进行管理,让生产过程中的设备和人员进行有机结合。整车厂一般有四个工序,分别是冲压、焊装、涂装和总装。四大工艺根据各自需求,都会建立各自的数字化系统。在具体实施过程中,需要先将各个工艺流程透明化,同时考虑到整体的接口连接,最终实现整个混线生产的可视化目标。

具体而言,库房管理系统是冲压车间智能化的重点。冲压车间的设备数量少,但是物料管理较为重要。在冲压车间的数字化建设中

E69F-B12-S

Leave a comment

Your email address will not be published. Required fields are marked *